Разработка отечественной литографической линии на 180/90 нм упорно продолжается. Сегодня, 19 ноября 2024 года, на сайте госзакупок выложен новый лот Минпромторга на установку химико-механического полирования.

ОКР называется «Разработка установки химико-механического полирования диэлектрических слоев, слоев вольфрама и меди», шифр «Плато». Срок выполнения работ: с даты заключения государственного контракта до 30 ноября 2028 года.

Целью выполнения ОКР является разработка и изготовление опытного образца установки химико-механического полирования диэлектрических слоев диоксида кремния, слоев вольфрама и меди для изготовления КМОП-структур с топологическими нормами от 180 до 90 нм на пластинах диаметром 200 мм.

Прямой иностранный функциональный аналог — MIRRA Mesa Integrated System 200 производства Applied Materials (США).

Почему все разрабатываемые в России установки ориентируются на пластины диаметром 200 мм, а не на т.н. «передовые» 300 мм, я исчерпывающе рассказывал в статье «Российские диаметры пластин и техпроцессы, ОКР на кремний!».

Если кратко — то фабрика, для которой строится оборудование, должна обеспечивать, в первую очередь, потребности российского рынка, а не всего мира, а 300 мм — вынужденная мера сокращения расходов для фабрик с зашкаливающей производительностью и не менее зашкаливающей стоимостью оборудования. То есть, всё дело в максимальной рентабельности производства для каждого конкретного случая.

Итак, новая установка должна обеспечивать выполнение следующих технологических процессов:

- планаризация диэлектрического слоя диоксида кремния с топологическим рельефом на пластине с последующей отмывкой пластины и измерением толщины диэлектрического слоя;

- удаление пленки вольфрама с поверхности диэлектрического слоя при формировании сквозных межслойных соединений с последующей отмывкой пластины;

- удаление пленки меди с поверхности диэлектрического слоя при формировании медной металлизации с последующей отмывкой пластины.

Так что мы видим, что волнения многих моих читателей, писавших в комментариях к каждой моей ранней статье про литографы о том, что литографическая линия состоит далеко не только из литографов, и надо разрабатывать всю цепочку оборудования, были напрасными. Оказывается, отраслевое руководство удивительным образом внезапно тоже знало об этом :-)

Правда, волновавшиеся читатели зачастую были вовсе не волнующимися, а просто скептиками, утверждавшими, что такой объём работ выполнить невозможно, и своя фабрика в России — это утопия. Теперь таких настроений почему-то не осталось (а что случи-и-илось? ))) ), но теперь акцент сместился на то, что 90 нм — это ни о чём, и им непременно нужно 2 нм.

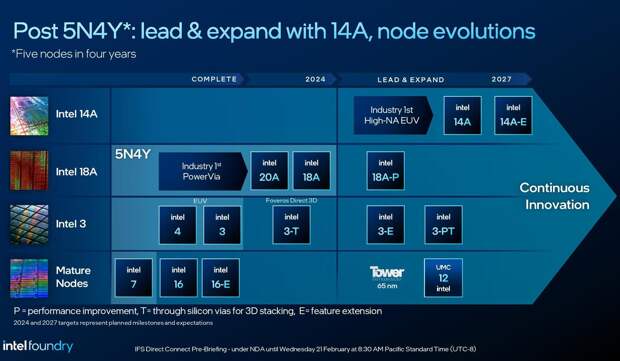

Не отрицая нужности техпроцессов N2, 18A и 14А, последний из которых Intel планирует запустить в тестовое производство уже в 2027 году, следует сказать, что 90 нм на российском оборудовании — это уже хорошо, и этому можно только аплодировать.

Кроме того, мы знаем, что техпроцессы 180-90 нм очень востребованы во всём мире, если выйти за рамки узкого сегмента компьютерных микропроцессоров. На толстых (а не устаревших, как многие полагают) техпроцессах производится львиная доля СБИС различного назначения, и об этом не надо забывать.

Что касается топовых техпроцессов, то оборудование для них в ближайшие годы мы создать просто не сможем, поэтому какой смысл постоянно упрекать в этом, в частности, наших учёных и разработчиков, не получавших для этого должного финансирования в течение последних нескольких десятилетий.

Пока финансирование было, белорусский «Планар» исправно выпускал свои литографы, и дошёл до техпроцесса 500 нм, но после распада СССР союзное финансирование прекратилась, и за всё оставшееся время белорусам удалось модернизировать свою машину лишь до 350 нм, на основе которой сейчас в России и создан свой литограф, проходящий в настоящий момент испытания.

Если бы СССР не распался и финансирование продолжилось, Планар бы несомненно продвинулся дальше и наверняка смог бы технологически конкурировать с ASML. Но не сложилось, и единственное в СССР предприятие, разрабатывающее и выпускающее литографы, оказалось в соседней стране, и огромная благодарность белорусам, что они его хотя бы сохранили вместе с технологиями и специалистами.

Свежие комментарии